Всем привет!

Писать буду долго и возможно частями, но накопилось и хочу поделиться опытом.

Сразу обозначу основной посыл. Этот сузуковский мотор при пробеге 200+ ккм или в возрасте 15+ лет по-любому начнёт выгонять антифриз в цилиндры. Причём его для этого не надо даже перегревать или заливать "левую" охлаждайку...... Это конструктивная особенность.

Итак. Теперь мой частный случай.

Пробег 233ккм и машина 2004 года. За год до разборки начал прыгать уровень в бачке. Но так, несколько см. Было очень жарко и потом прошло... А ещёза год до этого появилась почти постоянная детонация на 2100 оборотах под нагрузкой в горку. Но это немного про другое....

А потом по холодам стал антифриз потихоньку уходить , где-то 200гр на тысячу пробега. Осмотр ничего не дал, всё было сухо...

Опять потеплело. Езжу по городу - всё вроде бы норм. Вышел на трассу- придавил бачок под горло, а шланги пустые... Ну всё понятно- вот и моя очередь на ремонт... Купил оригинальные кольца и прокладку под голову, Оригинал мс-колпачки. Колечки на воду и маслонасос. Т.е. в планах было сделать лайт-капиталку раз уж буду вскрывать мотор. Масложор был в разумных пределах - около литра на 10ккм. Болты головы не брал !!! Думал оставлю родные по опыту с предыдущей тойотой...

Ладно, начинаем разбирать...

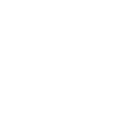

Вот в таком состоянии движок после ELF MSX 5-30.

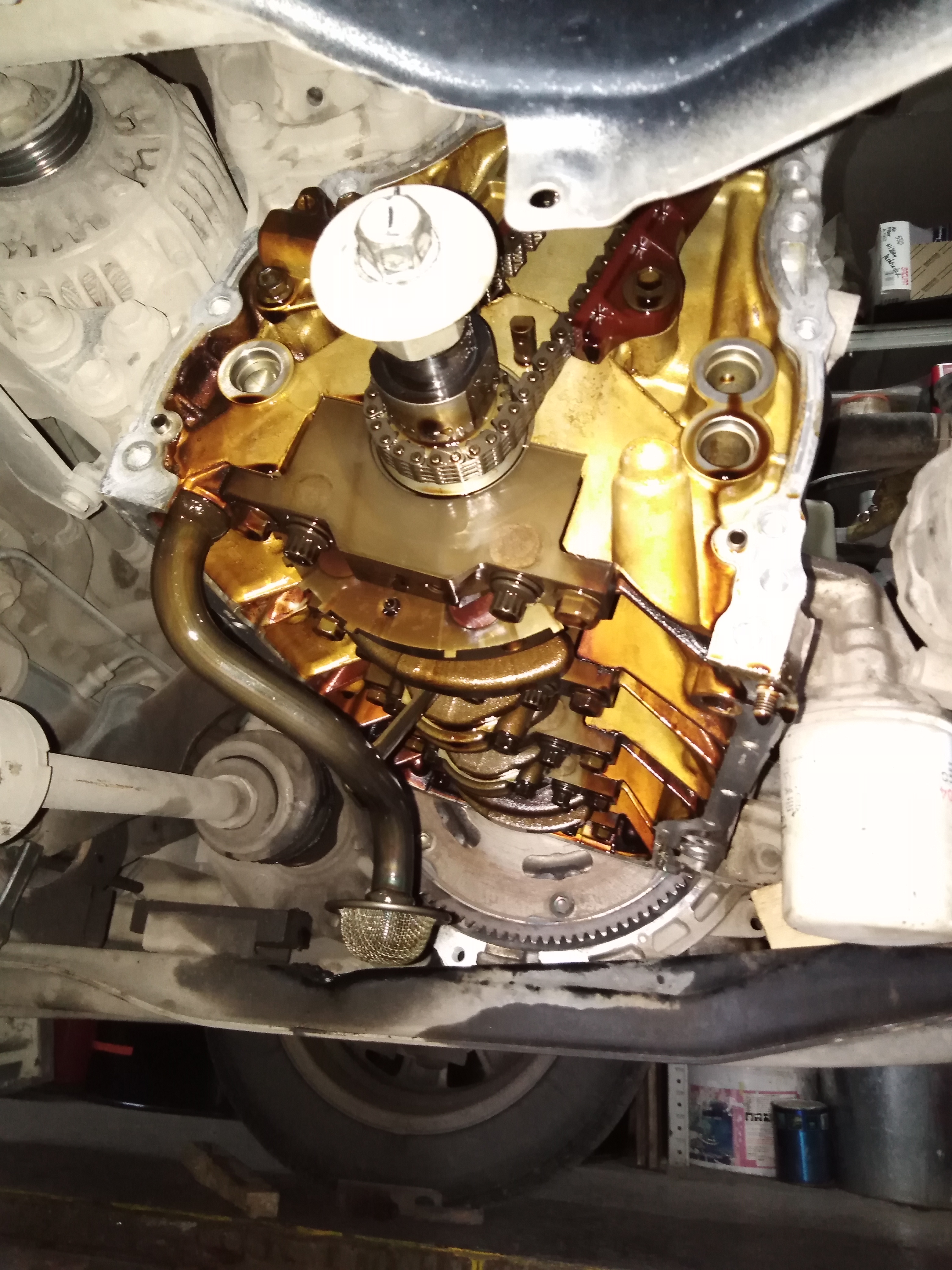

Снимаю дальше цепь-валы-толкатели... Перед этим конечно промеряем тепловые зазоры.

Обратите внимание на впуск 2-го цилиндра. Это первая затыка- "зажатые" два клапана. Как потом выяснилось , их рабочая фаска просто стерлась до состояния "канавы". Их пришлось заменить на б/у от Касика.

Так вот эти клапана , я считаю , и стали причиной ДЕТОНАЦИИ! Они перегревались и цилиндр работал нештатно.

Ладно, разбираем дальше... По схеме слабим болты ГБЦ и , опа, один стоит колом. И ни туда- и ни сюда...Кончилось вот так. Это вторая затыка...

Как мог приржаветь болт в глухом отверстии?!!! Да ещё и в масле со всех сторон!

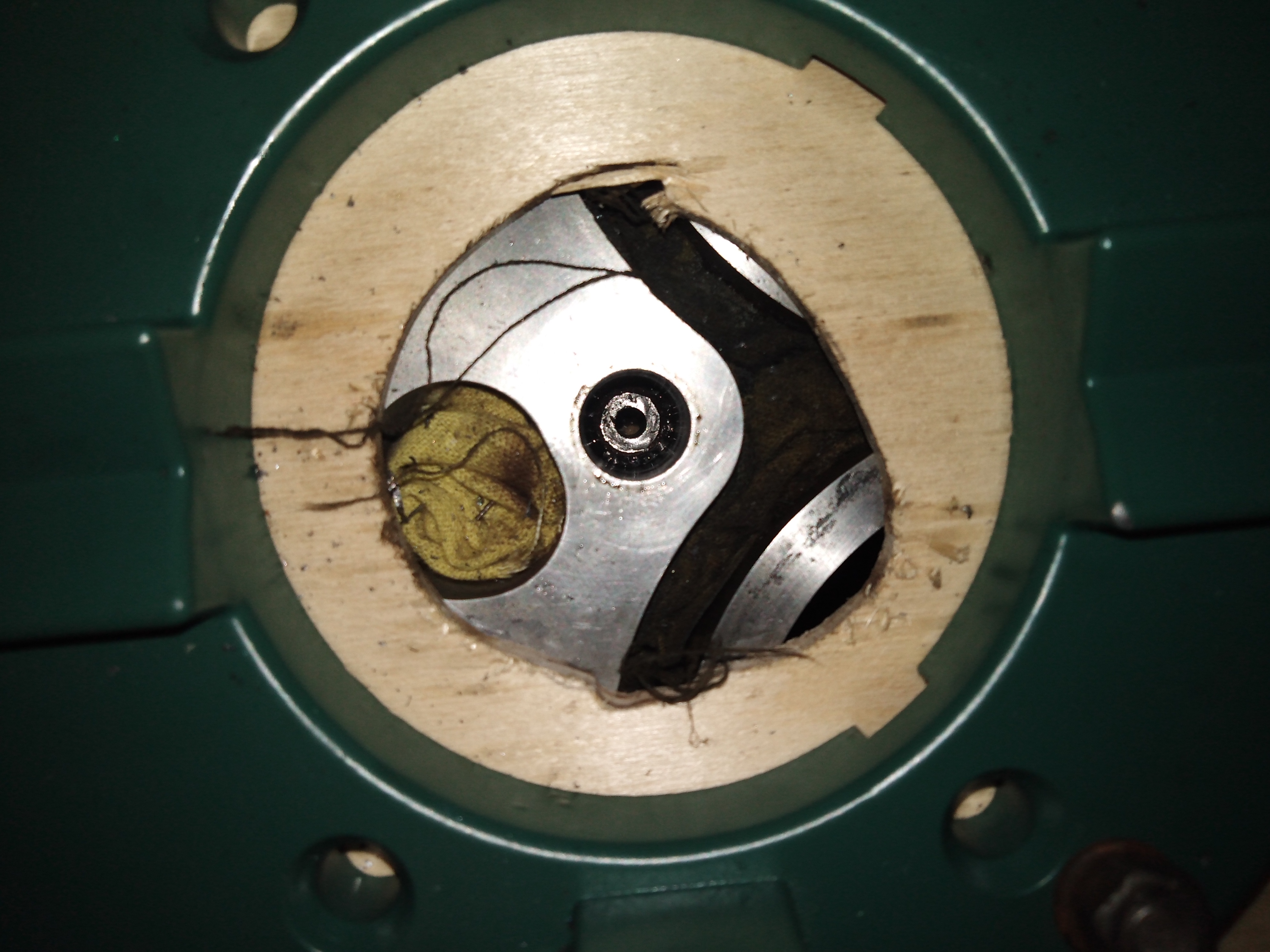

Ну что ж, проблема есть- надо её решать... Втулки-направляйки от токаря с внутренними отверстиями 4 и 6мм и "координатно расточной станок" с ручным приводом.

Финальное сверление на 8,3мм, а дальше метчик вручную. Да, долго, муторно, с нервами, но по другому ещё сложнее...

А теперь самое интересное- геометрия привалочных ГБЦ и блока. Как промерить? Чем?

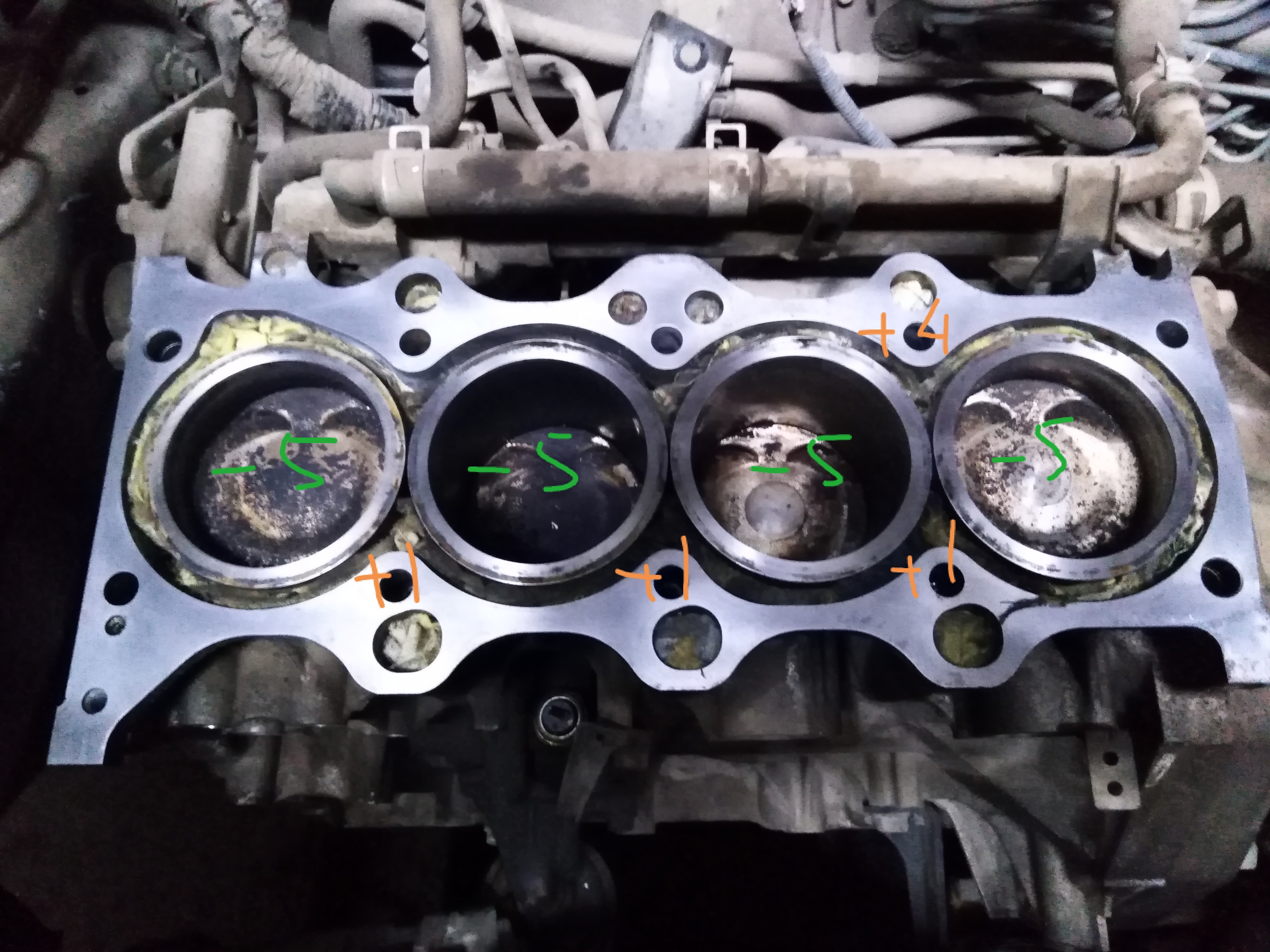

Ловите "лайфхак". У стекольщика нарезаем из 8мм стекла пару-тройку пластин 20*20см. Выбираем из них самую правильную на ваш взгляд. Это и будет эталон плоскости, который при покачивании на неровности поверхности как-бы "прыгает" и даёт щели. Поняв принцип легко замерить с помощью щупов даже одну-две сотки... У меня голова оказалась просто идеальной (перегрева то не было). А замер блока на фото ниже ( цифры это сотки мм)

Какие делаем выводы? Бугор 0.04 между 3 и 4 цилиндрами и одновременно просаженные гильзы на 0,05 дают в сумме 0,09мм. Вот тут и "свистела" наша прокладка.

И следующий вопрос- а что ж его так покорёжило? Ответ прост. Тысячи прогревов, давление рабочих газов и мощный преднатяг "бутерброда" голова-прокладка-блок ... И всё это помноженное на годы приводят к непредсказуемой деформации. Металл блока просто "плывёт" в районе болтов вверх, а гильзы наоборот - вниз.

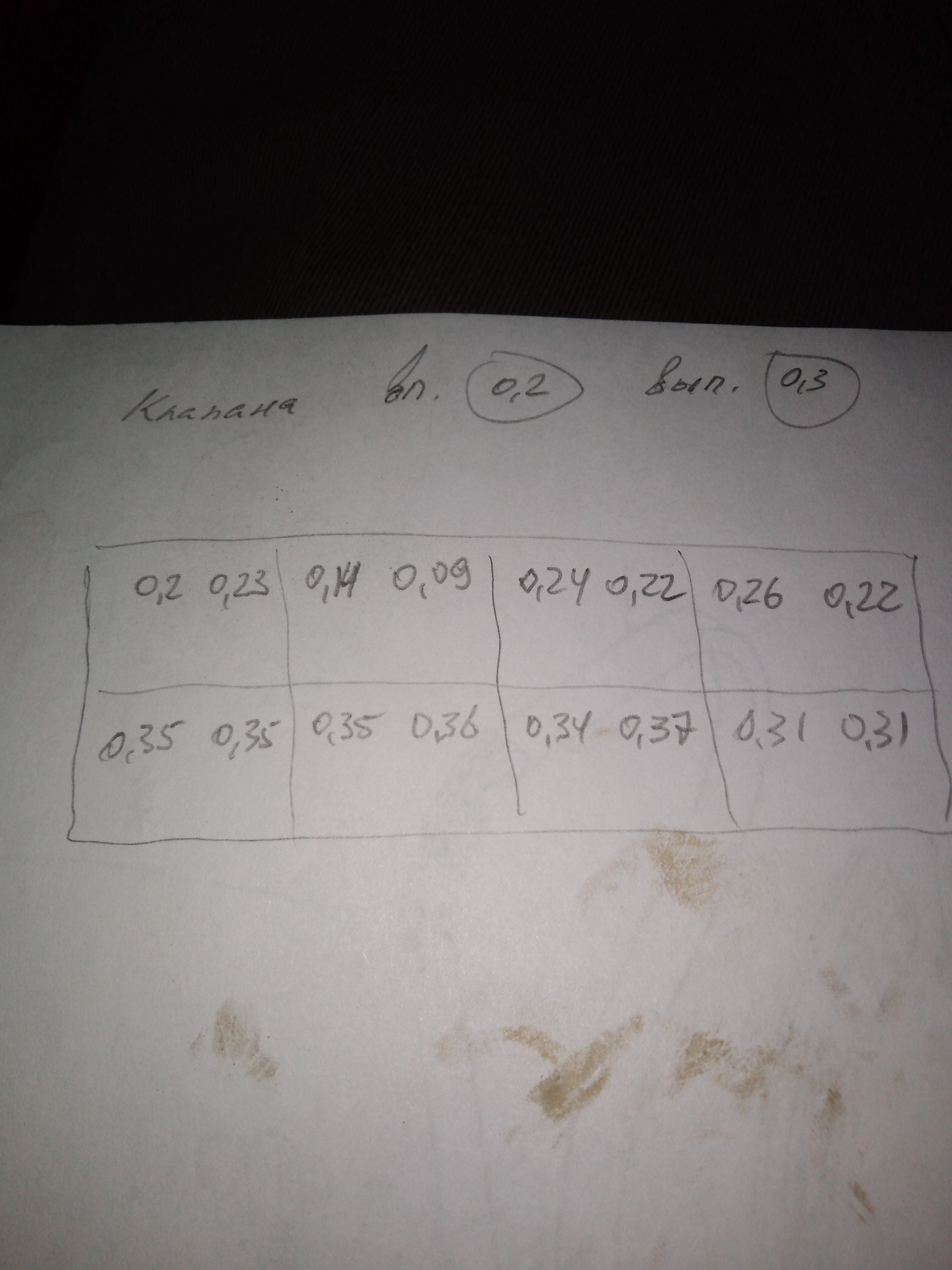

А вот теперь про болты. Здесь они за счёт правильной затяжки работают как "пружины" ( это простыми словами) . И компенсируют все тепловые расширения поддерживая герметичность всей системы. Но только пока пружина не "устанет", т.е. в нашем случае растянется болт ГБЦ.

Мои растянулись на 0,7мм. Да, на 0,7!!! И сравните это с 0,09мм суммарной деформации или допуском производителя на неплоскостность в размере 0,05... Отсюда вывод: болты при переборке ставим всегда НОВЫЕ!!!

Кстати. Болт просто проверить гайкой. Закручиваем рукой . Прошла всю резьбу- норм. А остановилась на 2/3 - болт в мусорку...

Пока отложим блок и займёмся головой. Клапана притёрты, мск поменяны. Собираем толкатели-валы и новый замер. Мне повезло. Перетасовав шайбы местами , все зазоры попали в допуск. Не пришлось ничего искать...

Короче, голова готова к установке.

Дальше профессиональным мотористам лучше не читать...

Понятно, что блок кривой. На шлифовку? А вот и нет!

Если я смог найти неровности в несколько соток, то что мне мешает их устранить? Тем более бороться придётся с алюминием.

Наша измерительная стеклянная пластина с кусочком наждачки 280 зерна становиться инструментом для шлифовки... В несколько проходов с промежуточным замером Х образными движениями "тупо" спиливаем выступающие участки.

Потом перебиваем риску 600-й шкуркой.

Буквально два-три часа и радуемся результату. Весь внешний периметр блока + - 0,01 мм. Но, как вы поняли, гильзы так и остались заглублены на 5 соток. Причём очень соосно и горизонтально. Можно было рискнуть и ставить оригинальную метализированную прокладку. Или дальше сточить весь периметр до уровня гильз ( что очень муторно). И уже тогда без проблем кидать оригинал. Но на такой подвиг я не решился...

А решился я на самодельную паронитовую прокладку!!! Отсылаешь человеку образец и через несколько дней на руках у меня кастомная ремонтная прокладка... Она более пластична и за счёт толщины компенсирует оставшиеся "косяки" в сопряжении блок-голова. Ну что ж, можно собирать всё обратно..

При сборке использовал монтажную пасту от ВМПавто (прикольная штука) и обычный казанский серый герметик.

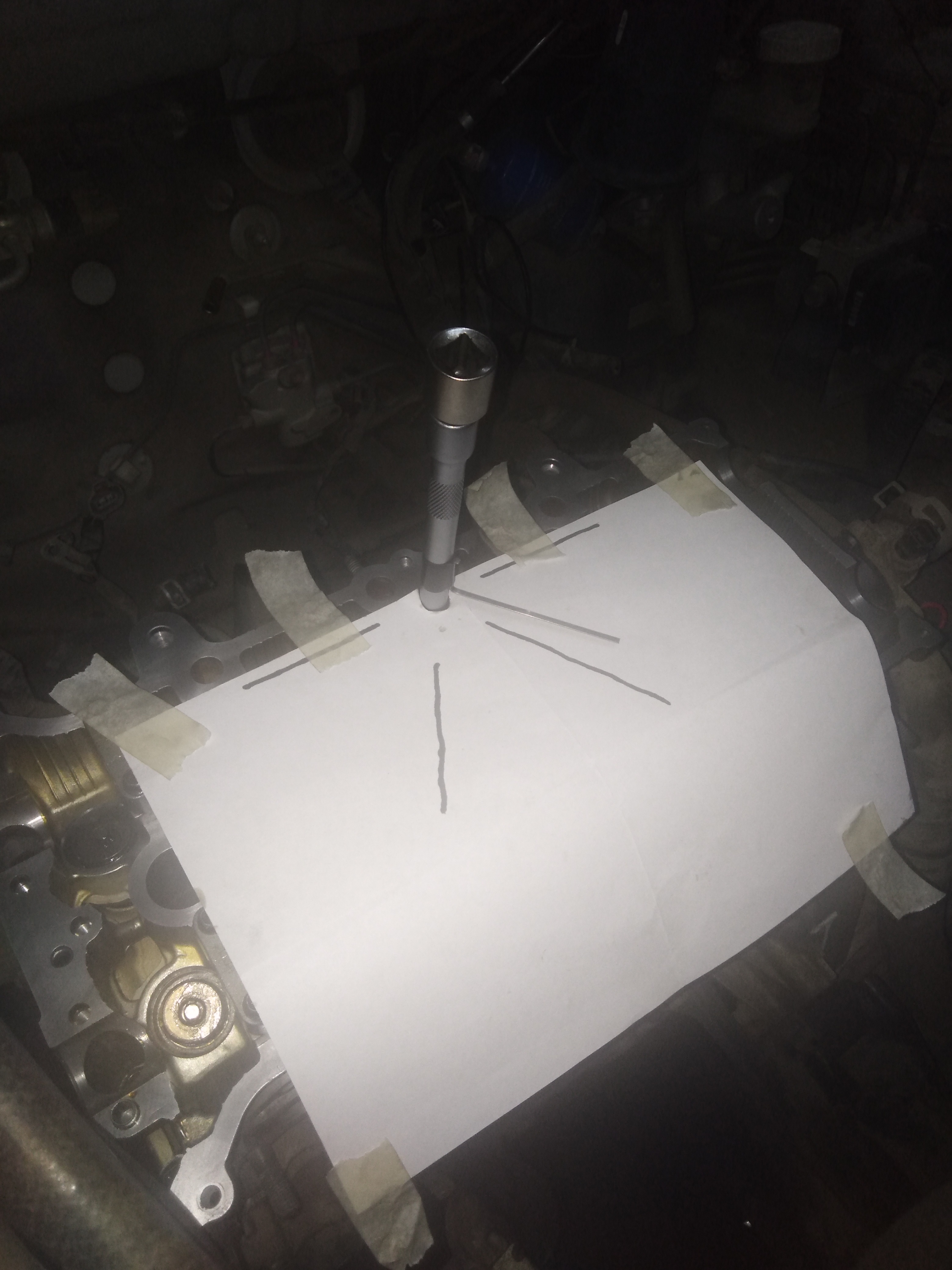

На фото ниже "колхозный" угломер...

Протяжка паронита , конечно, имеет особенности. Но это другая история...

И ещё совет. Вкладыши на шатунах можно поменять местами (верхний на нижний). Это им продлит жизнь..

P.S. Проехал после ремонта уже 8ккм... Масло на месте, охлаждайка тоже... Движок шепчет. Машина носиться как новая... Значит всё сделано правильно!

Писать буду долго и возможно частями, но накопилось и хочу поделиться опытом.

Сразу обозначу основной посыл. Этот сузуковский мотор при пробеге 200+ ккм или в возрасте 15+ лет по-любому начнёт выгонять антифриз в цилиндры. Причём его для этого не надо даже перегревать или заливать "левую" охлаждайку...... Это конструктивная особенность.

Итак. Теперь мой частный случай.

Пробег 233ккм и машина 2004 года. За год до разборки начал прыгать уровень в бачке. Но так, несколько см. Было очень жарко и потом прошло... А ещёза год до этого появилась почти постоянная детонация на 2100 оборотах под нагрузкой в горку. Но это немного про другое....

А потом по холодам стал антифриз потихоньку уходить , где-то 200гр на тысячу пробега. Осмотр ничего не дал, всё было сухо...

Опять потеплело. Езжу по городу - всё вроде бы норм. Вышел на трассу- придавил бачок под горло, а шланги пустые... Ну всё понятно- вот и моя очередь на ремонт... Купил оригинальные кольца и прокладку под голову, Оригинал мс-колпачки. Колечки на воду и маслонасос. Т.е. в планах было сделать лайт-капиталку раз уж буду вскрывать мотор. Масложор был в разумных пределах - около литра на 10ккм. Болты головы не брал !!! Думал оставлю родные по опыту с предыдущей тойотой...

Ладно, начинаем разбирать...

Вот в таком состоянии движок после ELF MSX 5-30.

Снимаю дальше цепь-валы-толкатели... Перед этим конечно промеряем тепловые зазоры.

Обратите внимание на впуск 2-го цилиндра. Это первая затыка- "зажатые" два клапана. Как потом выяснилось , их рабочая фаска просто стерлась до состояния "канавы". Их пришлось заменить на б/у от Касика.

Так вот эти клапана , я считаю , и стали причиной ДЕТОНАЦИИ! Они перегревались и цилиндр работал нештатно.

Ладно, разбираем дальше... По схеме слабим болты ГБЦ и , опа, один стоит колом. И ни туда- и ни сюда...Кончилось вот так. Это вторая затыка...

Как мог приржаветь болт в глухом отверстии?!!! Да ещё и в масле со всех сторон!

Ну что ж, проблема есть- надо её решать... Втулки-направляйки от токаря с внутренними отверстиями 4 и 6мм и "координатно расточной станок" с ручным приводом.

Финальное сверление на 8,3мм, а дальше метчик вручную. Да, долго, муторно, с нервами, но по другому ещё сложнее...

А теперь самое интересное- геометрия привалочных ГБЦ и блока. Как промерить? Чем?

Ловите "лайфхак". У стекольщика нарезаем из 8мм стекла пару-тройку пластин 20*20см. Выбираем из них самую правильную на ваш взгляд. Это и будет эталон плоскости, который при покачивании на неровности поверхности как-бы "прыгает" и даёт щели. Поняв принцип легко замерить с помощью щупов даже одну-две сотки... У меня голова оказалась просто идеальной (перегрева то не было). А замер блока на фото ниже ( цифры это сотки мм)

Какие делаем выводы? Бугор 0.04 между 3 и 4 цилиндрами и одновременно просаженные гильзы на 0,05 дают в сумме 0,09мм. Вот тут и "свистела" наша прокладка.

И следующий вопрос- а что ж его так покорёжило? Ответ прост. Тысячи прогревов, давление рабочих газов и мощный преднатяг "бутерброда" голова-прокладка-блок ... И всё это помноженное на годы приводят к непредсказуемой деформации. Металл блока просто "плывёт" в районе болтов вверх, а гильзы наоборот - вниз.

А вот теперь про болты. Здесь они за счёт правильной затяжки работают как "пружины" ( это простыми словами) . И компенсируют все тепловые расширения поддерживая герметичность всей системы. Но только пока пружина не "устанет", т.е. в нашем случае растянется болт ГБЦ.

Мои растянулись на 0,7мм. Да, на 0,7!!! И сравните это с 0,09мм суммарной деформации или допуском производителя на неплоскостность в размере 0,05... Отсюда вывод: болты при переборке ставим всегда НОВЫЕ!!!

Кстати. Болт просто проверить гайкой. Закручиваем рукой . Прошла всю резьбу- норм. А остановилась на 2/3 - болт в мусорку...

Пока отложим блок и займёмся головой. Клапана притёрты, мск поменяны. Собираем толкатели-валы и новый замер. Мне повезло. Перетасовав шайбы местами , все зазоры попали в допуск. Не пришлось ничего искать...

Короче, голова готова к установке.

Дальше профессиональным мотористам лучше не читать...

Понятно, что блок кривой. На шлифовку? А вот и нет!

Если я смог найти неровности в несколько соток, то что мне мешает их устранить? Тем более бороться придётся с алюминием.

Наша измерительная стеклянная пластина с кусочком наждачки 280 зерна становиться инструментом для шлифовки... В несколько проходов с промежуточным замером Х образными движениями "тупо" спиливаем выступающие участки.

Потом перебиваем риску 600-й шкуркой.

Буквально два-три часа и радуемся результату. Весь внешний периметр блока + - 0,01 мм. Но, как вы поняли, гильзы так и остались заглублены на 5 соток. Причём очень соосно и горизонтально. Можно было рискнуть и ставить оригинальную метализированную прокладку. Или дальше сточить весь периметр до уровня гильз ( что очень муторно). И уже тогда без проблем кидать оригинал. Но на такой подвиг я не решился...

А решился я на самодельную паронитовую прокладку!!! Отсылаешь человеку образец и через несколько дней на руках у меня кастомная ремонтная прокладка... Она более пластична и за счёт толщины компенсирует оставшиеся "косяки" в сопряжении блок-голова. Ну что ж, можно собирать всё обратно..

При сборке использовал монтажную пасту от ВМПавто (прикольная штука) и обычный казанский серый герметик.

На фото ниже "колхозный" угломер...

Протяжка паронита , конечно, имеет особенности. Но это другая история...

И ещё совет. Вкладыши на шатунах можно поменять местами (верхний на нижний). Это им продлит жизнь..

P.S. Проехал после ремонта уже 8ккм... Масло на месте, охлаждайка тоже... Движок шепчет. Машина носиться как новая... Значит всё сделано правильно!

Последнее редактирование: